高效“自剥离”!宁波材料所实现4英寸金刚石“自支撑”超薄膜的快速制备

金刚石具有的优异的导热和绝缘等性能,使其成为新一代大功率芯片和器件散热的关键材料。将芯片直接与金刚石键合来降低结温,被视为高性能芯片及3D封装的理想热管理方案,其应用价值日益受到行业关注。

金刚石薄膜合成通常是以Si作为基板材料,合成后通过化学刻蚀去除Si基板得到金刚石“自支撑”薄膜。此前,中国科学院宁波材料技术与工程研究所研发团队成功制备出超低翘曲的4英寸金刚石“自支撑”超薄膜,为金刚石薄膜与芯片键合迈出了重要一步。

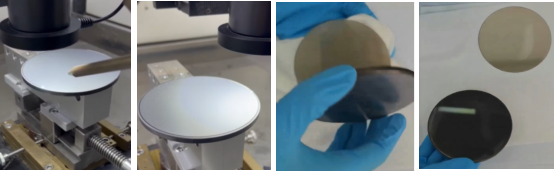

近期,该团队在金刚石超薄膜高效剥离技术上再次取得突破,建立了4英寸级超低翘曲金刚石超薄膜的“自剥离”技术。通过对金刚石薄膜初期形核、生长的精准调控与工艺创新,合成后的4英寸金刚石膜(厚度<100μm),经切槽后,在无需任何外力辅助条件下,仅凭金刚石薄膜自身重力,就可以实现其与Si基板无损伤、完美分离,制备出平坦的“自支撑”超薄膜(图1)。该技术使剥离时间由原来刻蚀所需要的数小时缩短到几分钟,不但降低了成本、提高了速度,同时克服了化学刻蚀的带来环境危害,开辟了高导热、金刚石“自支撑”超薄膜的高效、绿色制造的创新途径。

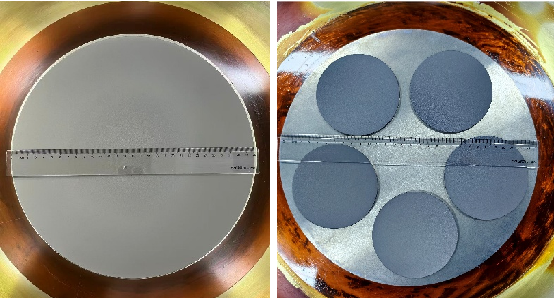

另外,该团队在中国科学院重大装备项目支持下,将915MHz大功率MPCVD的金刚石沉积面积成功扩展到12英寸,实现了低应力、超低翘曲4英寸金刚石薄膜的单机5片同时合成(图2)。结合上述高效“自剥离”技术,为这种“自支撑”金刚石薄膜的工业化批量生产夯实了装备与工艺基础。

图1. 激光外周边切槽;金刚石薄膜剥离

图2.MPCVD合成的12英寸金刚石薄膜;单机合成5片4英寸金刚石薄膜

(海洋关键材料全国重点实验室)