宁波材料所实现秒级碳化硅陶瓷无压连接

碳化硅(SiC)具有良好的耐高温、抗氧化、耐腐蚀、耐辐照性能,且高温力学和导热性能优异,在航空航天、核能等领域具有良好的应用前景,被认为是未来先进核能系统中核燃料包壳管以及航空发动机涡轮叶片等部件的候选材料之一。然而,碳化硅具有强共价键结构,熔点高、表面自扩散系数低,一次成型制备大尺寸复杂形状的碳化硅陶瓷及其复合材料构件面临巨大挑战。比如碳化硅纤维增强碳化硅复合材料核燃料包壳管与端塞的核级连接密封技术已成为抑制其应用的关键技术难题之一。因此,亟须开发可靠的连接技术,进一步推动碳化硅陶瓷及其复合材料的应用。

中国科学院宁波材料技术与工程研究所浙江省全省数据驱动高安全能源材料及应用重点实验室长期致力于碳化硅陶瓷及其复合材料连接技术的研究。在前期工作中,实验室提出以RE3Si2C2作为连接层,利用其在高温下转变为液相而促进界面析出碳化硅与基体碳化硅烧结一体化的机制,实现了碳化硅陶瓷以及碳纤维增强碳化硅复合材料的无缝连接(J. Eur. Ceram. Soc. 2020, 40, 259, J. Eur. Ceram. Soc. 2020, 40, 1043, J. Eur. Ceram. Soc. 2020, 40, 5172, J. Eur. Ceram. Soc. 2021, 41, 1834, J. Eur. Ceram. Soc. 2021, 41, 7507, J. Adv. Ceram. 2022, 11, 1196, J. Eur. Ceram. Soc. 2022, 42, 6865,J. Am. Ceram. Soc. 2023, 106, 5679)。碳化硅陶瓷及其复合材料无缝连接的实现,有效解决了传统异质连接层与基体碳化硅之间的热失配及辐照肿胀失配的关键科学问题。然而,该技术通常需要施加50 MPa压力,连接过程需要在大型烧结设备中完成,工艺周期长,在一定程度上限制了其工业化应用。

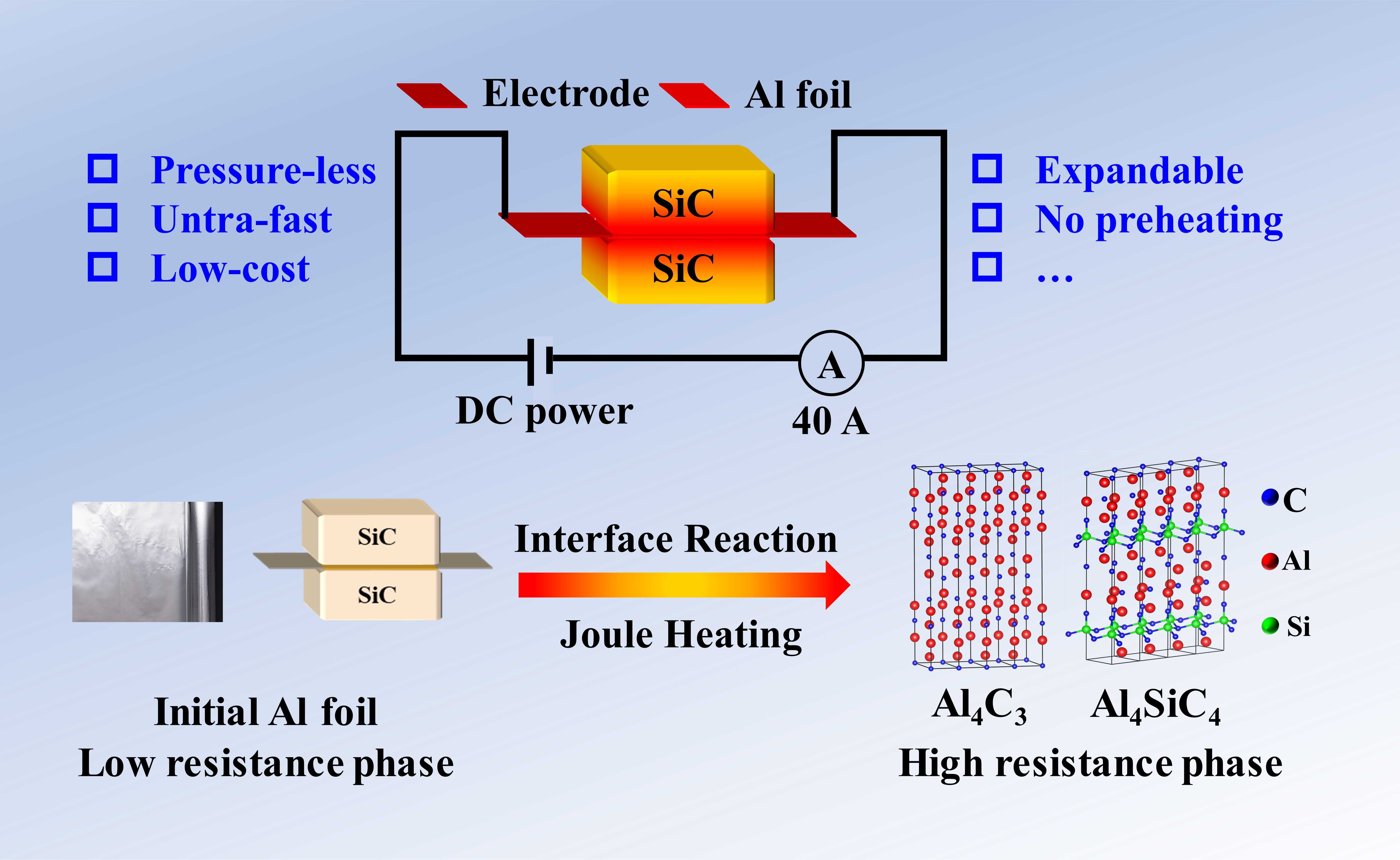

近期,实验室提出了一种超快速无压连接SiC陶瓷的新方法。该方法基于焦耳定律,采用Al箔为初始连接层,利用Al与SiC界面反应生成Al-C和Al-Si-C等高阻态界面相,从而大大提高界面接触电阻,并在界面局部产生瞬态焦耳热,在23秒内实现了SiC陶瓷的无压连接,剪切强度可达76 ± 12 MPa。所提出的基于界面反应焦耳热效应超快速无压连接方法,为大尺寸复杂形状碳化硅陶瓷及其复合材料的制造和非导电陶瓷及其复合材料的快速无压连接提供了新策略。

该成果以“Joule Heating Enables Ultra-Fast SiC Ceramics Joining in Seconds”为题发表在国际学术期刊Scripta Materialia(DOI: 10.1016/j.scriptamat.2025.116721)上。本研究得到了国家自然科学基金(U2330103、11975296、12275337)、浙江省自然科学基金重点项目(LZ24A050004)以及宁波市青年科技创新领军人才项目(2023QL043)的支持。

基于界面反应相变焦耳热效应的碳化硅陶瓷超快速无压连接示意图

(先进核能材料实验室)