宁波材料所在电解制氢耦合高值化学品制备方面取得进展

氢气既是能源载体也是工业气体,应用广泛。氢气根据其制备过程的排放情况,主要分为灰氢、蓝氢和绿氢,分别表示化石燃料制氢、工业副产氢和可再生能源制氢。中国是氢气的生产和消耗大国,目前年产量超3000万吨,其中绝大部分来源于化石燃料燃烧和副产氢,会带来额外的二氧化碳排放。在“双碳”目标驱动下,众多行业面临碳减排压力,亟需加快绿氢技术的发展。电解水制氢技术是目前重要的绿氢制备方法,但因阳极析氧反应(OER)动力学过程缓慢、过电位高等问题,整体能量转换效率偏低,制氢成本居高不下。这一技术瓶颈严重制约了绿氢的大规模商业化应用,亟需通过开发新型高效催化剂、优化反应体系或探索替代性制氢技术来突破现有局限。

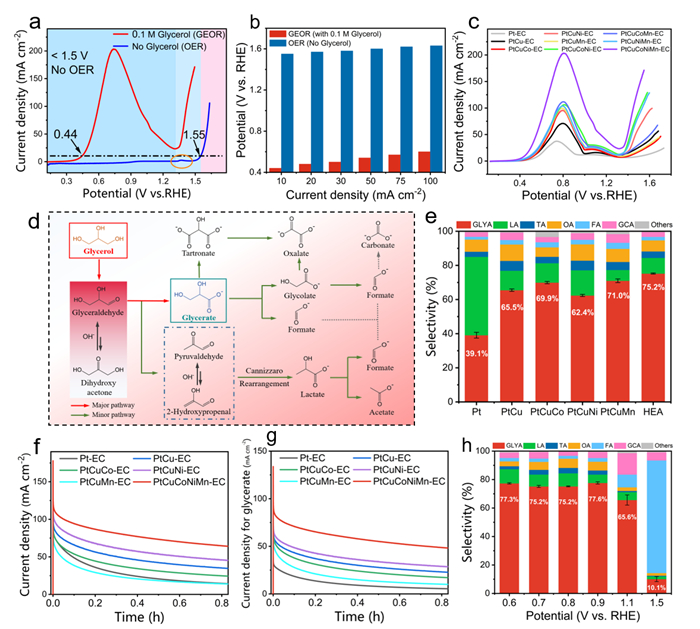

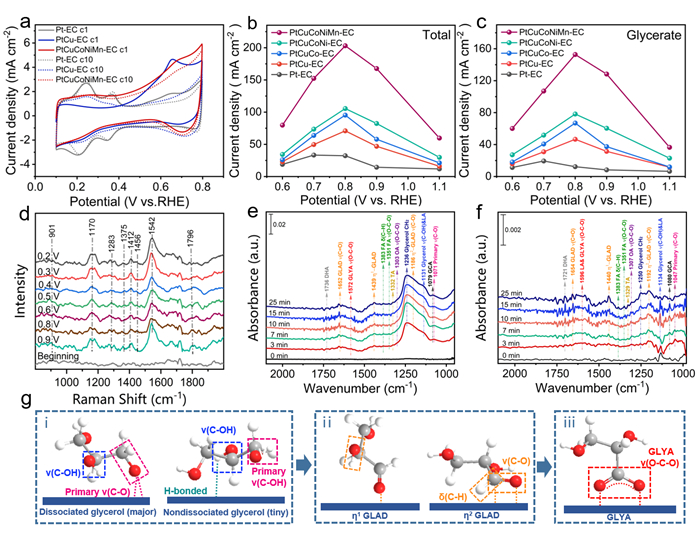

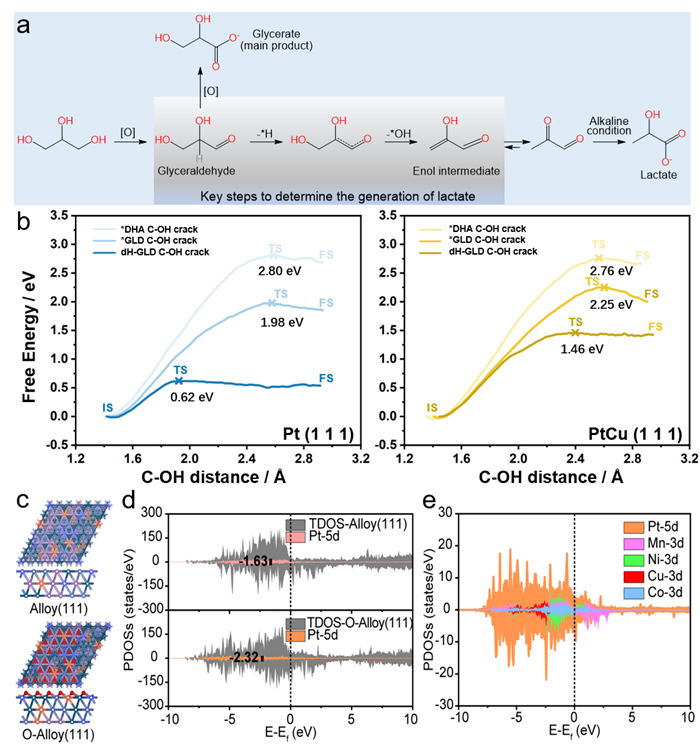

中国科学院宁波材料技术与工程研究所氢能与储能材料技术实验室气体催化与分离团队长期从事电解制氢催化剂的研究。面向电解制氢阳极析氧反应能垒高、动力学缓慢以及阳极产物价值低的难题,采用甘油电氧化反应替代析氧反应,降低电解制氢的能耗同时能够获得高附加值化学品。针对甘油氧化反应路径多、产物复杂且选择性低的挑战,团队基于理性材料设计发展了一种高熵催化剂(PtCuCoNiMn),该催化剂可实现在0.2 A cm-2下高选择性(>70%)制备甘油酸(图1)。团队还搭建了一套小型电解槽,通过间歇电解实现了0.2 A高电流密度下催化剂的稳定运行(>200 h)。原位谱学表征发现Pt为催化位点,其甘油氧化为甘油酸的反应路径为:端羟基的活化与H解离→中间体甘油醛的生成→甘油醛至甘油酸的电氧化转化(图2)。密度泛函理论(DFT)计算发现甘油醛脱水反应(-*H和-*OH)的难易程度是决定乳酸是否产生的关键环节(图3)。Cu的引入在热力学上抑制了副产物乳酸的生成,在动力学上促进了目标产物甘油酸的生成,而Co、Ni、Mn可调节催化表面氧化态以保护Pt活性位点。本研究表明,通过构建高熵表面来定制催化剂/电解质界面的催化位点,是电化学催化的一种有效策略。

研究成果以“Nanoscale high-entropy surface engineering promotes selective glycerol electrooxidation to glycerate at high current density”为题发表在Nature Nanotechnology, 2025, doi:10.1038/s41565-025-01881-9。该论文的第一作者为宁波材料所博士生汪水波,通讯作者为宁波材料所林贻超研究员、田子奇研究员、尹宏峰研究员、陈亮研究员。本工作得到了国家重点研发计划(2023YFB4005900)、科技创新2030项目(2024ZD0607700)、国家自然科学基金面上项目(52271232)、宁波市2025重大项目(2022Z205)、宁波市青年科技创新与领军人才项目(2023QL026)、浙江省自然科学基金重大项目(LD21E020001)等的支持。

图1 甘油电氧化性能与反应路径

图2 催化机理研究

图3 DFT计算

(氢能与储能材料技术实验室 林贻超)