宁波材料所在光学硬脆材料旋转超声加工方面取得进展

随着工业技术的发展,硬脆材料在航空航天、汽车、模具、光学以及半导体等领域展现出广阔的应用前景。光学玻璃常被用来制作侦查卫星照相机镜头、隐形雷达探照镜、高速飞行器窗口、天文望远镜的大型反射镜以及激光发射装置中的光学透镜、棱镜等。硬脆材料光学元件常规切削加工非常困难,通常通过超精密研磨、抛光及超精密磨削加工获得,但该方式加工时间长,加工成本较高,需寻求一种若干能量场融合的先进复合加工工艺来解决这一加工难题。超声加工作为20世纪初发展并开始应用于工业领域的一种非常有效的特种加工方法,可减小切削力和切削温度,减小刀具磨损,提高加工质量,拓展可加工材料范围,是硬脆性先进材料加工的有效方法之一,特别适合加工玻璃、陶瓷、石英、金刚石以及硅等各种硬脆材料。旋转超声加工是目前超声辅助加工领域的关键工艺,是硬脆材料加工的有效方法之一。复杂型面在现代产品中的设计应用及加工要求日趋增多,对复杂零部件的加工能力提出了更高的要求。目前,关于光学硬脆材料复杂几何特征超声辅助铣削工艺研究比较缺乏。

宁波材料所所属先进制造技术研究所激光与智能能量场制造团队在旋转超声加工领域进行了一定的积累并取得新的进展,针对K9光学玻璃材料,加工了各类型腔、表面、孔、薄壁以及复杂曲面等特征。

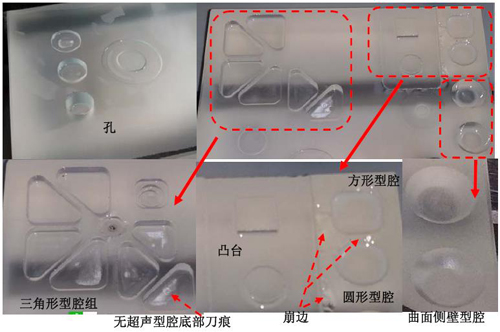

图1. 三轴旋转超声铣削加工孔/凸台/型腔等特征

课题组成员自行搭建了三轴联动超声辅助加工系统,超声振动频率可达19000Hz以上。在该自主搭建的超声辅助加工系统上进行的部分孔、凸台、型腔等特征加工试验(图1),发现:使用合理的工艺参数,采用空间螺旋插补进刀及超声辅助三坐标联动空间螺旋铣削K9光学玻璃产生的孔特征边缘无崩边,孔壁及孔底质量均比较理想;带超声或无超声加工相同特征效果会有差别,如无超声辅助三角形型腔铣削后,加工底面会有较明显的刀痕:不同工艺参数对加工效果影响显著,如采用较大的切削深度时,铣削的方形或圆形型腔外边特征会出现崩边等缺陷特征;而采用合适的切削深度和走刀策略会产生理想的加工特征,如右侧的曲面侧壁型腔。

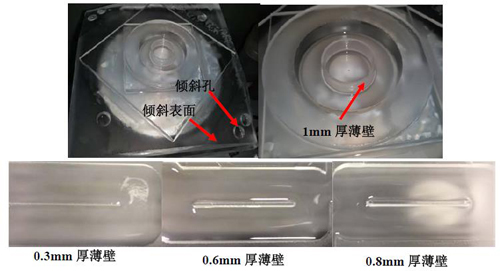

DMG ultrosonic 80 eVo linear超声辅助五轴联动加工机床(图2)加工的平面、倾斜面、孔、环以及薄壁等特征(图3)。该DMG加工系统最大转速18000r/min,X、Y、Z行程分别为850mm、650mm、550mm。使用超声刀柄,可自动搜频,同时,可手动调整频率与振幅。所加工的特征中,倾斜平面与Z轴夹角45°,并在斜面上铣削加工了直径8mm的孔特征,在圆形凸台内加工出1mm圆环薄壁。使用直径6mm中空金刚石电铸刀具加工平面薄壁特征时,进给速度为600mm/min,主轴转速为5500r/min,切宽2.4mm,切深0.03mm,最小薄壁厚度达0.3mm,取得了理想的加工效果。

图2. DMG ultrosonic 80 eVo linear超声辅助五轴联动加工系统

图3.多轴旋转超声铣削加工的倾斜表面/孔/凸台/薄壁等特征

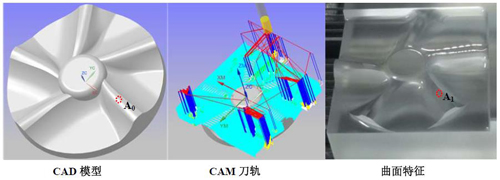

在DMG系统上旋转超声铣削加工的复杂曲面CAD模型、CAM刀轨及加工效果(图4),光学玻璃复杂曲面加工效果理想。加工区域A1(图5)局部形貌检测结果,检测区域的表面粗糙度Ra大约0.65μm。

图4.旋转超声铣削加工的复杂曲面

图5. 局部加工区域检测结果(200X)

前期的旋转超声加工试验为该复合加工工艺的应用奠定了一定的工艺基础。团队已具备复杂几何特征光学硬脆材料的加工能力,打通了CAD、CAM、计算机虚拟加工仿真、后处理以及零部件或模具产品实际加工等整条加工技术链,可为复杂几何特征零部件的高性能加工提供坚实的技术支持。

目前,正在进一步进行科学机理与工艺规律的研究。在机理研究与工艺规律探索方面的推进,将为旋转超声加工性能的改善及加工效果的大幅提升提供强有力的支撑。

(先进制造所 陈晓晓)